首页 > NEWS > Industry News

【summary】

The copper foil used in lithium-ion battery production is currently 8渭m~12渭m thick (the copper foil used in 3C digital batteries is 6~7渭m), and the aluminum foil is 12渭m~20渭m thick. As the conductive substrate for positive and negative electrodes , it accounts for 15%~20% of the weight of lithium-ion batteries. After punching, the diffusion path of lithium ions can be transformed into three-dimensional all-round penetration. By increasing the contact surface between the positive and negative electrode materials entering the pores and the foil, the migration radius of lithium ions can be reduced and the conductivity efficiency can be improved.

The way to improve the specific energy of the battery is to use higher capacity positive and negative electrode materials, thinner separator paper, thinner copper foil and aluminum foil to minimize other auxiliary additives.

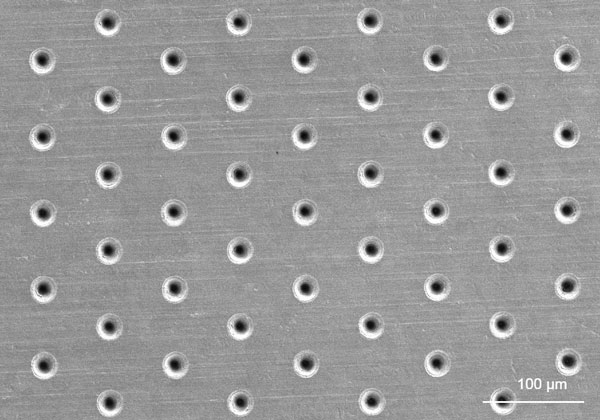

The copper foil used in lithium-ion battery production is currently 8渭m~12渭m thick (the copper foil used in 3C digital batteries is 6~7渭m), and the aluminum foil is 12渭m~20渭m thick. As the conductive substrate of the positive and negative electrodes, it accounts for 15%~20% of the weight of the lithium-ion battery. How to further reduce the weight ratio of copper and aluminum foil and improve the specific energy? Therefore, under such environmental stimulation, microporous copper foil and aluminum foil were born:

Advantages of aluminum foil laser microporous:

1. For foils of the same specifications, microporous foils with a porosity of 17% have a 17% weight reduction; the surface density is the same, and the positive and negative compaction increases (part of the material fills the pores).

2. Effectively improve the rate performance of lithium batteries; for lithium batteries with traditional foils, the migration of lithium ions diffuses to the pole ear end through the two-dimensional direction of the foil. After punching, the diffusion path of lithium ions can be transformed into three-dimensional all-round penetration. By increasing the contact surface between the positive and negative electrode materials entering the pores and the foil, the migration radius of lithium ions can be reduced and the conductivity efficiency can be improved.

3. Effectively reduce the internal resistance of lithium batteries; the comparison of the same foil shows that the use of punched copper foil and aluminum foil can effectively reduce the internal resistance by 8%~20%.

4. The penetration efficiency of lithium battery electrolyte after injection can be greatly improved, and the penetration consistency can be 100% guaranteed. For traditional foil lithium batteries, the electrolyte diffuses from the longitudinal direction to the center, and after drilling, it diffuses in three dimensions, completely eliminating the problem that the center of some battery poles cannot penetrate. In the industry, one of the reasons for the lack of consistency of single cells is the penetration consistency.

5. Improve the surface adhesion of the foil. The positive and negative sides of the positive and negative electrode coatings form an industrial bite state through the material between the pores, which greatly reduces the probability of the pole falling off.

6. Improve the bending softness of the pole piece, which is more suitable for the application of flexible batteries. (Existing companies mass-produce wearable lithium batteries with significantly improved performance)

Lithium capacitors, supercapacitors, nickel-cadmium, and nickel-metal hydride batteries use microporous copper foil, which significantly improves performance. The reason for not being promoted on a large scale is cost issues. Laser drilling has extremely high production efficiency. It is expected that the cost after mass production will increase only slightly compared to the price of traditional double-light copper foil (the final price is estimated to be around 130,000 yuan/ton).

| Free solutions/free proofing 13710252340

Previous: Application of laser microporo