首页 > NEWS > Industry News

【summary】

Traditionally, when welding two plastic parts together, one of the parts must be ‘transparent‘ or ‘transmissive‘ to allow the laser to pass through without causing heating; and the other part must be ‘dark‘ or ‘absorptive‘ to be heated by the laser.

Laser plastic welding is becoming increasingly popular in medical applications because it can reliably join a wide range of materials, including dissimilar materials. At the same time, the process does not use vibration energy, so it can gently bond plastic parts with thin walls, geometrically complex shapes, and embedded electronic devices or sensors. At the same time, it can provide a Class A finish. Laser welding is ideal for manufacturing medical products that require narrow, particle-free fluid channels. As a result, it is often used in the manufacture of drug delivery devices, in vitro diagnostic (IVD) devices, blood glucose monitors, insulin pumps, and similar applications.

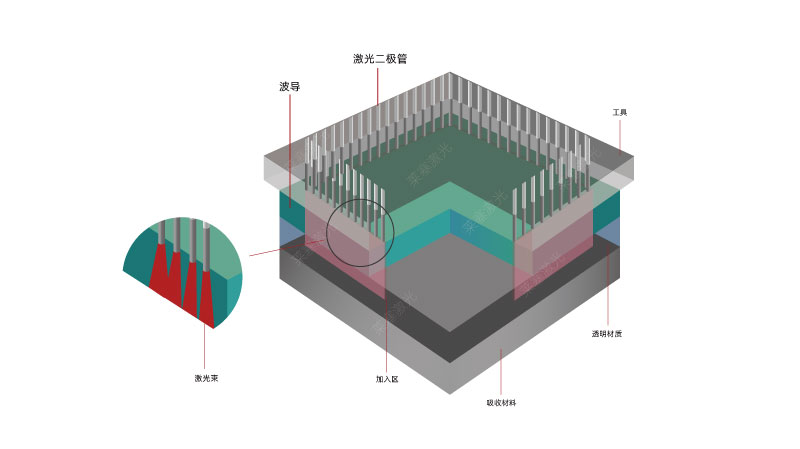

Traditionally, when welding two plastic parts together, one of the parts must be "transparent" or "translucent" to allow the laser to pass through without causing heating; and the other part must then be "dark" or "absorptive" to be heated by the laser. This ensures that the applied laser energy will selectively heat the weld zone of the absorptive component. There, the heat softens the mating edges of the two parts, allowing them to come together under compressive force to form a clean, particle-free welded assembly.

This new 鈥渢ransparent-to-transparent鈥?laser process overcomes the traditional transmissive/absorptive part limitation by treating one of the two 鈥渢ransparent鈥?mating parts with a biocompatible laser absorber prior to laser welding. The absorber consists of pigment dyes or carbon black particles suspended in a carrier fluid such as isopropyl alcohol or acetone.

The absorber can be added to the resin in masterbatch form prior to molding, applied to molded parts using pad printing, or, for maximum precision, applied to individual parts via ultrasonic spraying.

Spray deposition relies on an ultrasonic atomizer to precisely deposit the laser-absorbing dye onto one of the mating parts, creating a spray pattern as thin as 0.5 mm.

When deposited using the correct ultrasonic frequency and spray pattern, the carrier fluid essentially flashes off, leaving behind a precise pattern of laser-absorbing particles, one micron or less in size, on the thermoplastic surface. During the welding process, the laser energy is absorbed and dissipated by these particles, releasing heat that travels through the weld zone of the mating parts, which then bond together under compressive forces.

Typical targets include the inside surface of a tongue-and-groove joint and the inside surface of a 鈥渄ouble-V鈥?joint on one of the mating parts. Precise placement of absorbers within closed joints like this one focuses the laser-generated heat needed to produce part-to-part melting and creates a 鈥渇lash trap鈥?that contains the melt-processed area, isolating it from any nearby microfluidic flow paths.

This new approach to plastic laser welding reliably produces complex fluid paths while maintaining superior aspect ratios in sub-millimeter flow path pitches. Such precision is critical for microfluidic parts, which must be reliably bonded while maintaining consistent dimensions along extremely small flow paths.

Benefits of Laser Welding: Laser welding offers a range of important benefits to product assembly operations, including:

Superior aesthetics. For aesthetic reasons, manufacturers are increasingly using laser welds because they are precise and flash-free. Welds are virtually invisible.

Greater part design freedom. Traditional plastic welding methods often require flat parts, but laser-emitting waveguides can precisely conform to complex part geometries, allowing laser-welded part designs to maximize aesthetic or functional performance. Laser welding also allows designers to use multiple reflective compartments or embed complex electronics, sensors, or lighting, such as organic light-emitting diodes (OLEDs), resulting in more eye-catching, brand-differentiating designs.

Excellent weld quality. Laser welding requires no friction, vibration, or movement. Laser-emitting waveguides can precisely conform to even complex parts to ensure fast and uniform melting across the entire weld interface. This leaves a uniform, consistently strong weld joint with precise melt collapse depth and perfect part alignment.

Low mechanical stress. The latest laser welding machines can manage ultra-low clamping forces, joining delicate and larger parts without introducing mechanical stress. This eliminates the need to anneal the parts and reduce material stress.

Ultra-clean. Laser welding produces no flash or particulates. It is a cleanroom-friendly process that works equally well on any production floor.

Powerful versatility. Laser welding technology can bond a wide range of polymer materials, including PC, PA, PS, ABS, elastomers (TPU, TPE), PP HDPE, LDPE, PETG, PBT, PPS, PMMA, PEEK, COC, and more.

| Free solutions/free proofing 13710252340

Previous: Judging equipment failure thro