首页 > NEWS > Industry News

【summary】

Whereas printed circuit board manufacturers used to drill thousands of holes in millimeter-scale conductive tapes, they now drill millions of holes over half a square meter, each with a diameter of just 100 micrometers and a depth of micrometers.

Depending on the product, different lasers can be used for laser processing. Especially for precision electronics, high-end lasers are required.

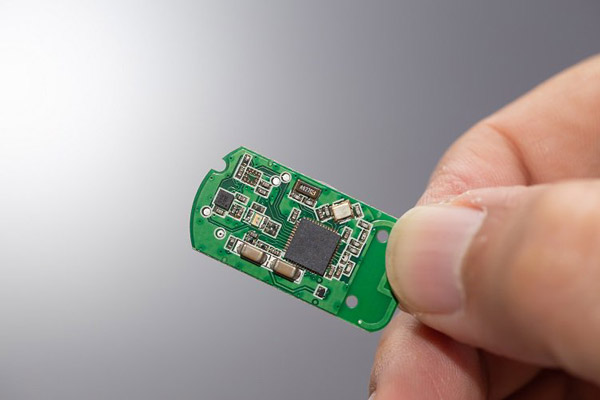

The continuous shrinking of components also applies to electronics production. Previously, manufacturers of printed circuit boards drilled thousands of holes in millimeter-sized conductive strips, but now they drill millions of holes in half a square meter, each with a diameter of only 100 microns and a depth of up to microns. Printed circuit boards (PCBs) are no longer simple flat plates. Today, folding flexible circuits with more than 12 layers is a standard feature of smartphones, while servers have folded up to 40 layers. Hundreds of thousands of holes filled with current make each layer in contact with its underlying layer. Raw materials are also changing: high-frequency chip producers are turning to ceramic chips, while mobile phone manufacturers prefer flexible foil circuits.

Generally speaking, the industry still uses mechanical drilling methods, but the advantages of lasers are gradually emerging. This drill can drill thousands of holes, which means that it needs a new drill every 3 minutes. Each drill costs about 1 euro, so the consumables required for processing are one of the main cost factors.

Mechanical drilling has also reached its limit in terms of technical limitations. The diameter of the hole cannot be less than 100 microns, and it is completely impossible to drill more than 20 holes per second. But the market demands smaller and faster results, which is exactly what lasers can do. CO2 lasers can drill holes as small as 75 microns in diameter at a rate of 100 per second. Infrared picosecond lasers have no problem drilling holes as small as 30 microns in diameter, and depending on the material, can drill 1,000 holes per second at any position.

But perhaps the greatest advantage of lasers is their precision. To ensure that each strip is perfectly matched up and down, the holes cannot be more than 10 microns off target. Penetration depth is also important, because even a bad contact in the circuit can be enough to turn a board into garbage.

| Free solutions/free proofing 13710252340

Previous: Why are plastic laser welding