首页 > NEWS > Industry News

【summary】

The development of microfluidic devices has proven successful in the laboratory. As the numbers increase, plastics are an ideal material due to their relatively low cost and inherent transparency.

Abstract Definition

The development of microfluidic devices has proven successful in the laboratory. As volumes increase, plastics become the ideal material due to their relatively low cost and inherent transparency. Advances in through-the-lens infrared bonding technology now allow plastic bonding of very small and complex geometries. Assembly is completed without the formation of adhesives, vibrations or particle contamination. Laser mask welding technology can create bonding areas as narrow as 100 渭m. To achieve this, a photolithographic process is used to generate freely definable geometries on metal-coated glass. Where the metal has been etched away, the laser is allowed to pass through, transferring the pattern to the substrate. Specialized panels allow flexibility and automatic alignment can precisely

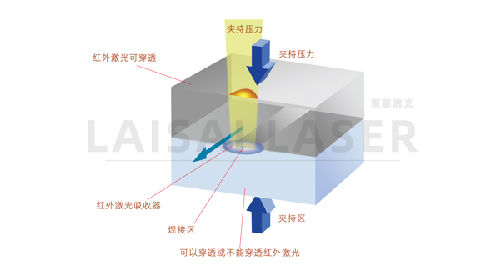

position the panels to within +/- 2 渭m . Microfluidic laser welding is accomplished by passing the laser through a laser transparent plastic material on top and to a laser absorbing material on the bottom. The laser light is absorbed

and converted into heat. When the parts are clamped together, the heat is conducted into both parts, creating a gas-tight bond. Most thermoplastics can be joined with a laser, including PC, PMMA, and even COC or PEEK.

Background

The research and development of microfluidics, the so-called lab-on-a-chip technology, is one of the fastest growing areas in medicine and biodiagnostics for a variety of applications including DNA analysis, drug discovery, and clinical diagnostics. In the initial design of microfluidic or micromechanical devices, the materials of choice are silicon, metals, glass/quartz, or unique polymers such as PDMS, primarily because microfabrication methods for these materials have been extensively developed in the microelectronics industry. Unique features can be machined into these materials using conventional machining methods. As these devices become smaller, the use of conventional fasteners limits the extent to which the devices can be miniaturized. These initial designs, while suitable for testing and proof-of-concept disposable devices, proved uneconomical when advancing to high-volume production. Therefore, the initiative has turned to plastics. The obvious benefit of plastics is the ability to mass-produce items through injection molding processes. Advances in the design of engineered plastics over the past few decades have created materials that are attractive in terms of strength, visual clarity, temperature stability, etc. Plastics such as polymethyl methacrylate (PMMA), polycarbonate (PC), and cyclic polyolefin polymer (COC) have been intensively studied for their resistance to certain chemicals and biocompatibility. It is relatively easy to produce microstructures on plastic substrates with complex patterns of 50-100渭m sized channels using state-of-the-art replication techniques such as injection molding or hot embossing. The complete fabrication method for such microfluidic devices involves two main steps: forming microchannels in a plastic substrate wafer or layer, and bonding the substrate layer to a cover sheet to form closed channels. Plastic assembly has long been dominated by ultrasonic welding, vibration welding, heating element welding or adhesives. However, most of these methods cannot or can only be applied with great difficulty to microstructured plastic parts due to distribution problems, the use of additional materials with different chemical and surface properties and the low precision of energy deposition. Lasers have become an indispensable method for metal processing and are becoming increasingly popular in plastics, but mainly in the fields of marking, cutting and drilling. The high-precision geometry, control and consistency of the emitted laser make it useful for high-precision and micro applications. In the past decade, laser welding has gained popularity as a complementary joining process for plastics and has been successfully introduced in many industrial applications. With its cost-effectiveness, controlled local energy transfer and low mechanical stress imposed on the materials being joined, laser transmission welding offers an attractive alternative in cases where conventional technologies have reached their limits. The conventional butt weld was one of the first joint designs to be tested with lasers as a possible joining method. It was soon realized that the use of transmitted infrared methods would be the most ideal approach to adopt lasers in the plastic joining market (Figure 1).

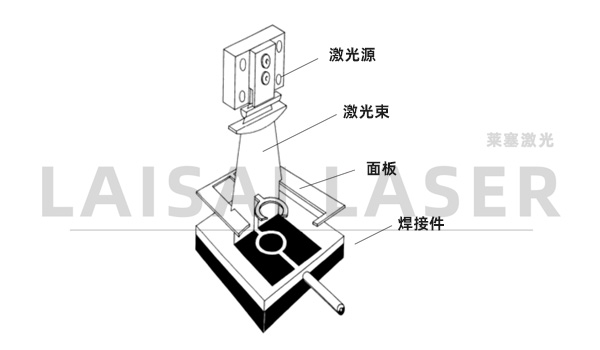

The two plastic parts to be joined must have different optical transmission properties at the laser wavelength, one must be transparent or translucent and the other absorptive. The energy of the laser passes through the transparent part with minimal losses and is converted into heat in the absorptive part. By applying clamping pressure, physical contact between the two parts is ensured, and the transparent part is heated by thermal conduction. The most common method is contour welding (Figure 2), in which the laser is projected downward through a glass clamp and a transmissive component, and the laser component is passed through by an XY mechanism. The goal of this research was to develop an economical assembly technology for microstructured disposable fluidic devices made of plastic. The assembly process and associated equipment are based on the principle of transmission infrared welding (TTIR). This report describes a mask system as a method for manufacturing plastic microdevices.

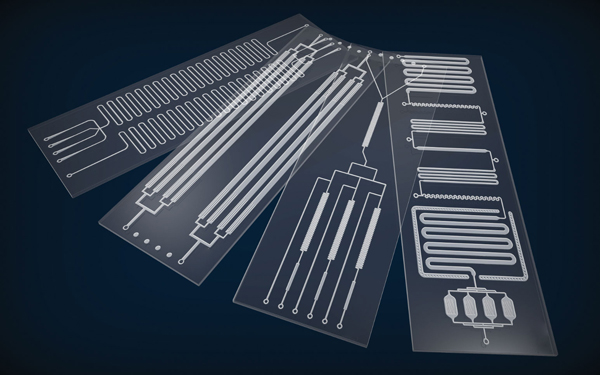

Microfluidic Panel Welding

A typical microfluidic device consists of a solid plastic base with a thin plastic film bonded to it. On the top surface of the plastic base are a number of channels through which fluids flow during processing and analysis. The plastic film forms the top boundaries of these channels. Figure 3 shows a typical microchannel structure of a polycarbonate (PC) microfluidic component with dimensions of 10 mm 脳 20 mm 脳 3 mm. In this case, the fluidic channel is 200 渭m wide. Common requirements for the assembly of such devices are gas- and liquid-tight joints and the ability to withstand pressures of several bars. It is also possible to use a thin film as the top layer. The goal is to create sufficient bonding to allow for delamination and welding as close to the channel as possible without spilling/melting into the channel. The overall volume and texture of the device within the channel and mixing area must be consistent as this affects the effectiveness of capillary action and the transport behavior of the fluid. .Laser welding of plastics was first developed in the 1960 s; however, most of these applications were exclusive to in-house assembly. In the mid-1990 s, companies began to market turnkey systems for joining plastics.

The laser is a clean, controllable and concentrated source of thermal energy. Thanks to recent advances in semiconductor laser technology, compact, economical and reliable laser sources in the NIR range (700 to 1500 nm) are now available, which facilitates direct use in material processing with the required power and beam quality.

When very small and highly precise welds in the form of lines or areas are required, it is essential to ensure precise local differentiation of the deposited laser energy. Using mask technology, the shape of the weld can be controlled with high resolution. The principle is shown in Figure 4. A reflective or absorptive mask is placed between the weld part and the laser source, producing a lateral energy distribution on the weld surface. The panel is illuminated by a diode bar focused on a line that is scanned across the panel. The precision of the welding process depends on the quality of the mask and the beam quality of the laser. The panels can be quickly replaced, allowing great flexibility in production.

Process Equipment

All assembly processes of the microfluidic devices described in this article are performed by the mask welding system shown in Figure 4 . The basic process equipment consists of a holder for the parts to be welded, a laser source with optics and a mask. High power diode lasers with emission wavelengths in the NIR range are used, typically between 808 nm and 980 nm. Powers in the range of 30-90W are required for rapid heating and cooling processes of plastics.

During the mask welding process, the welded parts are placed under a clear glass plate with clamping pressure to ensure contact of the mating parts. Parts can be welded with an alignment accuracy of 0.10 mm using a simple fixture. Figure 5 shows a welded assembly where you can see a slight misalignment of the weld pattern. In most cases this is acceptable and a well-designed fixture can ensure repeatable weld pattern placement. If extremely precise weld alignment is required, a vision system with a 3-axis stage (XY-蠁) can adjust the position of the mask relative to the welded component by using the two-point measurement principle and well-defined position marks selected directly from the microstructure on the welded part (Figure 6). The positioning of the defined position marks is performed by a pattern matching procedure using information related to the position and orientation of the known objects. After the adjustment process, the component is lifted and pressed against the mask and the laser source appears above the component. Figure 3 shows these smaller and more precise components.

Results and Discussion

The concept of mask welding in the micrometer range is related to the rapid heating and cooling of the plastic during the welding process. The key factors in determining the required welding accuracy are not only the mask quality and beam shape of the laser, which primarily determine the exact heat transfer, but also the rate of heat transfer and the material response to the melt flow.

In order to achieve the best possible welding quality for small structures, the melt flow was investigated using unstructured (flat) and structured (with microchannels) plastic parts. Figure 7 shows selected test welds. Welded structures with a minimum size of 100 渭m have been achieved. The behavior of the melt flow depends strongly on the welding speed and the viscosity of the plastic material, and its characteristic extension speed also depends on the laser intensity and the irradiation time. Control of this process is achieved through process optimization (Figure 8).

An unstructured plastic weld is scanned with a laser source at a constant power of 80 W and equipped with a 150 渭m slit mask. The width of the non-weld line is measured as a function of the scan speed. A nearly linear behavior is shown over a narrow range. At scan speeds below 30 mm/s, no well-defined structure can be measured due to excessive melting outside the masked area. For scan speeds above 50 mm/s, the laser irradiation does not produce a melt fluid phase.

Most plastic materials absorb laser beams in the NIR range only at the top surface at a depth of 25 to 100 渭m. Deep penetration of the laser energy can be achieved by thermal interactions with the liquid plastic fluid. Rapid heating and cooling processes are beneficial for limiting melt spreading, but can result in very thin effective convection zones, which reduce weld strength. A compromise must be made by over-covering the mask in order to leave enough space for the expansion of the plastic melt flux, as process optimization cannot completely exclude melt spreading.

Process Control

The first step in creating consistent welds is to start with a reliable plastic part. Once the injection mold is created, the molder can be asked to put certain controls and limits in place to provide a consistent, predictable level of quality. The most important quality is that of the flat part. If a small portion of the part has a raised area or deformation, the rest of the part will not be able to guarantee close contact, which is an essential requirement for good, complete coverage of the weld area.

Alignment of the mask is also important, as this will determine where the weld pattern will be on the part. For components with fairly loose weld placement, with an accuracy of 50 渭m or better, standard mechanical alignment of the part to the panel can be utilized. For more precise applications that require a weld accuracy of +/- 2 渭m, a vision system can be used. Assuming the part is flat and the mask is accurately aligned, the weld function itself is still there.

During the laser welding process, there are three parameters that need to be controlled: the laser power (wattage), the speed of the laser source as it moves across the part, and the clamping pressure. All three of these parameters can be easily measured and kept consistent. Beyond this, there are two other ways to determine consistent quality during the actual welding process. One method is to incorporate a vision system. Using the appropriate lighting techniques, some welding defects (such as those in Figures 7a and 7b) can be observed optically to identify welded areas versus non-welded areas. The second method is to use a pyrometer to detect the temperature of the welded area. The biggest challenge with this technology is to enable the equipment to measure the precise area during the welding process. When using a standard condenser, such as with the contour welding method, a two-way reflector can be incorporated to allow the radiation transmission to reach the measurement device, essentially giving a temperature reading of the welded area. Using this method, it can be confirmed that enough heat is being generated, and it can also be confirmed that too much heat is not being obtained.

Conclusion

It is now possible to join plastic devices using a mask welding process. Clean and precise joins can be made without the use of adhesives or other more violent joining methods that require vibration. Microfluidic devices with a weld width of 100 渭m and a channel width of 100 渭m have been successfully welded using TTIr with a mask-based system and packaged with the required accuracy. A special design arrangement with automatic alignment and calibration of the welding procedure system allows very fast heating and cooling processes with moderate laser powers.

| Free solutions/free proofing 13710252340

Previous: Laser welding principle of ele