首页 > NEWS > Industry News

【summary】

So far, electron beam welding has become a mature processing technology, playing an important role in automobile manufacturing and aerospace. In the past 40 years, laser processing has developed from the laboratory to the practical application stage and has played an important role in electron beam welding.

Performance comparison between electron beam welding and laser welding:

So far, electron beam welding has become a mature processing technology, playing an important role in automobile manufacturing and aerospace. In the past 40 years, laser processing has developed from the laboratory to the practical application stage, and has replaced electron beam welding in various fields of electron beam welding. However, practical applications have shown that, as high energy density heat sources, laser and electron beam welding, in addition to having many of the same technical characteristics, still have great differences in their technical and economic performance in different applications.

The advantages of electron beam welding are very prominent:

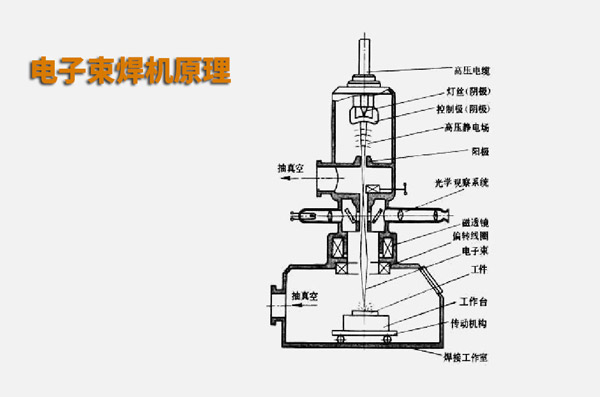

The energy conversion efficiency of electron beam welding is very high (80%~90%), and high-power large-scale welding equipment can be developed (in Japan, ultra-high voltage electron beam welding machines with an acceleration voltage of 600kV and a power of 300kW have appeared).

The weld of electron beam welding is very fine, and the depth-to-width ratio can easily reach 10:1 or even 20:1 (the latest report shows that when Japan welds 200 mm thick stainless steel, the depth-to-width ratio reaches 70:1);

Electron beam welding has better controllability and can even form curved apertures in the workpiece;

Electron beam welding is easier to weld different materials and special materials.

The disadvantages of electron beam welding are of course obvious:

The vacuum chamber is an important field of electron beam welding technology research, and the vacuum chamber has a great influence on preventing electron scattering, and the vacuum chamber is the development direction of electron beam welding technology.

Due to the existence of the vacuum chamber, vacuuming becomes the main obstacle affecting the cycle time (the cycle time of a single electron beam welding device currently used for gear welding is difficult to be within 60 seconds).

Magnetic deviation: Since charged electrons will be affected by magnetic field deviation, the workpieces for electron beam welding need to be magnetically treated before welding;

X-ray problem: X-rays are particularly strong under high pressure, and workers need to be protected

Strict requirements on workpiece assembly quality and high requirements on workpiece surface cleanliness:

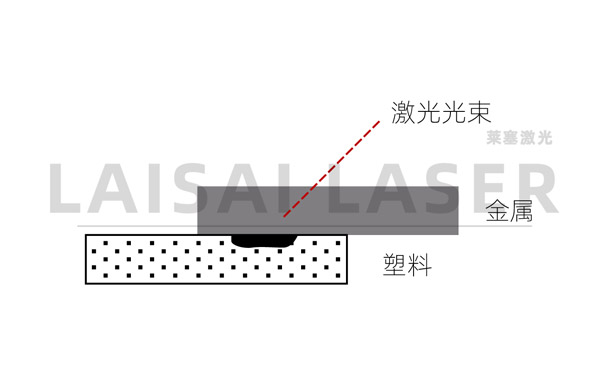

Plastic laser welding has the following advantages over electron beam welding: Laser welding does not require a vacuum chamber or demagnetization treatment, can be carried out in the atmosphere, and does not cause problems with X-ray resistance. Therefore, it can be operated online and can also weld various materials. In addition, the cycle time of laser welding is much shorter than that of electron beam welding (easily up to 30 seconds). In fact, 20 years ago, laser welding had already obtained the status of electron beam welding and became the mainstream of high-energy beam welding technology development.

However, limited by technological progress, laser welding has certain weaknesses compared to electron beam welding.

The laser energy conversion efficiency is low. The energy conversion efficiency of RofinDC series CO_2 laser is less than 20%, while that of IPG fiber laser is only more than 30%;

Due to the low energy conversion efficiency, the application of high-power laser welding on the production line is poor in economic efficiency. The power of laser welding equipment is generally below 20KW, and its welding depth can reach less than 10mm;

With the birth of a new generation of lasers, the service life of the laser can reach 50,000 hours, which greatly reduces the use cost of laser welding equipment. However, shielding gas is essential to obtain ideal welding quality, which also leads to an increase in processing costs.

The depth-to-width ratio of laser welding is smaller than that of electron beam welding, generally within 10:1 (in gear lasers, the depth of the weld is generally 4~6mm, so this depth-to-width ratio is also more suitable), which is not suitable for welding thick workpieces;

Laser welding still has technical difficulties in welding aluminum alloy materials and other high reflectivity materials, and auxiliary means such as filling must be used to achieve the ideal welding effect.

Economic comparison between electron beam welding and laser welding:

The development of electron beam welding technology has been quite mature, and high power and high power electron beam welding machines have developed rapidly, with high practical value. Due to technical obstacles such as low energy conversion rate, laser technology cannot greatly improve the power of laser welding. The actual laser power used now cannot exceed 10KW. The cost of higher power lasers is increasing rapidly, but the actual use value is low.

In Europe and the United States, the price of electron beam welding equipment and laser welding equipment of the same power (3~5KW) is basically the same, but the efficiency, flexibility (not limited by the vacuum chamber) and production line characteristics of laser welding are easy to integrate. Laser welding equipment has strict requirements on the quality of workpiece assembly in automobile manufacturing, and the requirements for workpiece surface cleanliness are also high.

Due to the lag in China's research and development of high-power lasers, the laser welding equipment actually used is basically dependent on imports. At the same time, China's small and medium-power electron beam welding machines have approached or caught up with the advanced level of similar foreign products, and their prices are only about one-third of similar foreign products, and they show obvious cost-effectiveness advantages. Therefore, the application of domestic electron beam welding equipment far exceeds that of laser welding equipment.

However, in automobile production, large-scale and high efficiency has become the goal pursued by automobile manufacturers. However, domestic electron beam welding equipment usually does not have the ability to produce large-scale automated production. When production capacity increases, production needs are usually met by increasing the number and manpower of electron beam welding equipment. In comprehensive comparison, its economic efficiency is also greatly reduced.

| Free solutions/free proofing 13710252340

Previous: What does a die-cutting machin